工业自动化3个介绍

-

智能烘箱模块用于控制烘烤温度监测和数据采集,半导体行业用户需要对产品进行高温烘烤,本系统可以提供7天24小时不间断的运行。用户对产品进行扫码后,系统自动启动烘箱;完成升温,保温和降温全流程的控制;产品进出烘箱时,自动通知客户MES系统烘烤开始;具备语音报警功能,当烘烤过程出现异常,或者烘烤过程结束时,对操作人员进行提醒。

智能烘箱模块用于控制烘烤温度监测和数据采集,半导体行业用户需要对产品进行高温烘烤,本系统可以提供7天24小时不间断的运行。用户对产品进行扫码后,系统自动启动烘箱;完成升温,保温和降温全流程的控制;产品进出烘箱时,自动通知客户MES系统烘烤开始;具备语音报警功能,当烘烤过程出现异常,或者烘烤过程结束时,对操作人员进行提醒。 -

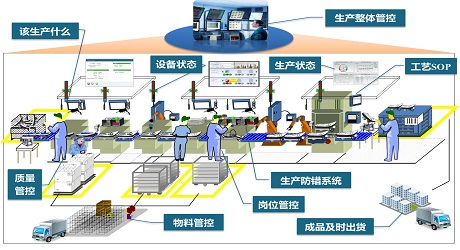

MES功能模块MES集成生产过程管理、智能仓储管理、智能排程管理、品质管理、 供应商信息管理、设备夹具管理、SCADA 数据采集与监控、BI 与大数据等核心功能模块,通过强调制造过程的信息化和透明化,帮助企业由粗放式向精益化管理模式升级。

MES功能模块MES集成生产过程管理、智能仓储管理、智能排程管理、品质管理、 供应商信息管理、设备夹具管理、SCADA 数据采集与监控、BI 与大数据等核心功能模块,通过强调制造过程的信息化和透明化,帮助企业由粗放式向精益化管理模式升级。 -

WMS功能模块组织管理、基础数据、收货管理、拣货管理、发货管理、补货管理、加工管理、移位单管理、库存管理、盘点管理、库内调整、报表管理、APP管理等。系统可独立实现仓储管理各种功能,把仓储管理的焦点集中到仓储作业执行的优化和精细化管理,将仓储管理延伸到运输配送计划、与上下游供应商客户的信息交互,从而有效的提高仓储、降低作业成本,提高企业客户的满意度。

WMS功能模块组织管理、基础数据、收货管理、拣货管理、发货管理、补货管理、加工管理、移位单管理、库存管理、盘点管理、库内调整、报表管理、APP管理等。系统可独立实现仓储管理各种功能,把仓储管理的焦点集中到仓储作业执行的优化和精细化管理,将仓储管理延伸到运输配送计划、与上下游供应商客户的信息交互,从而有效的提高仓储、降低作业成本,提高企业客户的满意度。

汽车

随着千行百业数字化转型的不断加速,企业对于数据资产高效流动的需求将日益旺盛,工业互联网网络也将在数字经济发展中扮演愈发重要的角色。

智能工厂,简单说,就是要在万物互联的基础上,让数据在企业内部自由流动,实现数据和决策的上通下达,帮助企业缩短产品研发周期,提高生产效率并降低成本。然而,要实现这一目标,对企业而言却并非易事。

首先,由于工业现场设备种类繁多,工业通信协议七国八制,互相之间难以做到开放和兼容,使工业设备互联互通成为一大难题。同时随着企业研发和管理业务向车间工业现场的延伸,IT与OT之间的融合已成为当务之急。

其次,工业现场还存在大量的“哑设施、哑设备、哑终端”,有些设备甚至可能因老旧而不具备数据采集能力,要推进工业互联网深化应用,企业必须对这些设备进行改造以适应智能联网需求。

第三,IT与OT场景在网络协议、数据采集等方面存在较大差异,IT与OT融合不仅要充分考虑IT业务场景与OT生产场景对网络连接和数据处理需求的区别,也要考虑业务上云后,云与边缘端的业务协同与数据交互能力,网络高可靠、确定性时延等能力支持必不可少。

最后,也是非常重要的一点,即工控系统可用性要求高,工控设备繁杂、老旧,主动资产扫描可能会导致网络或目标系统异常、老旧系统无法提供补丁或打补丁可能导致系统异常。IT和OT融合后,企业资源和生产管理层价值数据聚集到云平台,云计算、大数据、物联网、移动办公增加更多攻击面,传统边界防御难以为继。

传统工厂存在大量非云化设备,且协议不开放、工业连接组模不丰富,对接耗费成本;再就是工控网、管理网和互联网多网并存,网络安全无法有效管控。近年,随着对工业互联网应用的深入探索,综合运用5G、物联网、Wi-F等技术实现人机物云全面联接。解决广覆盖、离散分布、海量设备泛联接问题,能够实现了海量工业设备远程监测与诊断、AR远程指导、作业安全AI行为分析,无人指挥铁水运输以及无人驾驶起吊等场景落地。

具体讲,就是通过“工业设备网联化、网络接入无线化、工厂内网IP化和工厂外网智能化”,实现IT与OT端到端灵活组网,打造万物智联的工业互联网网络基座,让数据上得去,算力下得来,上下游互通。

随着物联传感类设备在工业现场的广泛部署以及移动化智能工业场景应用越来越多,生产IT业务云化趋势明显,产业链间协同也更为密切。为实现智能制造,进一步深化5G、AI以及数字孪生等技术场景的融合应用,就要求生产OT场景做到网络高可靠、确定性时延、故障极速修复;生产IT场景做到云网协同,智能化“规、建、维、优”。

数据的高效流动需要重新定义工业网络,需要具备实时感知工业园区网络运行状态、数据实时可靠上传。为了实现“数据上得去”这需要工厂生产设备可以联网,可以通过有线、无线等方式灵活联网,为了实现“算力下得来”,工厂的网络需要IP化,而且需要能根据业务进行隔离及SLA保障。

工信部发布的《工业互联网创新发展行动计划(2021-2023年)》文件中颁布了“网络体系强基计划”,对工厂内外网、设备网联等多个网络领域的发展提出了明确的要求, 随着千行百业数字化转型的不断加速,企业对于数据资产高效流动的需求将日益旺盛,工业互联网网络也将在数字经济发展中扮演愈发重要的角色。OT与IT的融合,特别是计算技术的融合成为了工业数字化转型与升级的重要方向;也可以促进工业互联网实现数据和实体的全面联接,推动服务与数据创新,促进数据价值实现,使得实时决策成为可能。

在智能工业时代,工云智慧将以先进工业网络技术为基础,携手千行百业全面打通数据孤岛,实现数据高效流通。